Алмазные ролики для правки

Алмазные ролики являются профильным инструментом для правки шлифовальных кругов. Они применяются во всех операциях глубинного шлифования.

Разработка алмазных правящих роликов соответствовала требованию максимального сокращения времени на восстановление профиля шлифовального инструмента. И по возможности настолько, чтобы восстановление профиля было возможно при проведении других обязательных операций, требующих вспомогательного времени, например, смена заготовок. И вместо того, чтобы с помощью отдельного алмаза по копиру проходить весь профиль, было найдено решение, в соответствии с которым инструменту для правки придавалась форма всего профиля и при непродолжительном врезании в шлифовальный круг восстанавливался его профиль. Чтобы получить скорость правки, необходимую для восстановления профиля, без значительного сокращения числа оборотов шлифовального шпинделя, оказалось, что необходимо приводить и сам ролик для правки. Благодаря этому скорость правки стало возможным регулировать как относительную скорость между окружной скоростью шлифовального инструмента и правильного ролика.

Виды изготовления алмазных роликов

Были разработаны различные виды исполнения, чтобы по возможности экономично выполнить различные поставленные задачи. И поэтому ролики в зависимости от вида профиля, припуска и стойкости изготовляются в следующих исполнениях:

а) MZ гальванические, изготовленные обратным методом, алмазное зерно рассеянное. Данным методом изготавливаются ролики для производства турбинной лопатки. В то время как у обычного гальванического алмазного инструмента нанесение покрытия на исходную форму осуществляется по внешнему контуру, то для алмазных роликов для правки выбирается противоположный путь. Изготовляется форма, внутренний контур которой покрывается гальваническим слоем. Последний позднее образует внешний контур инструмента для правки. Благодаря этому методу обработки уменьшается влияние различий гальванического роста на точность изображения и поэтому в основном предварительная корректировка не нужна. Это исполнение позволяет выдерживать самые жесткие допуски. Можно изготавливать и узкие профили с небольшими радиусами. Вследствие минимальной зернистости используемых алмазов обеспечивается очень плотное распределение, а поэтому и повышенная стойкость инструмента.

При изготовлении профиль помещается в графитовое тело, внутренний контур которого тщательно посыпается алмазами (Z), которые равномерно прижимаются к контуру и удерживаются с помощью вспомогательного покрытия. Путем следующих друг за другом нескольких гальванических покрытий и образуется связка и осаждение изнутри. Затем профиль со стержнем заливаются. Форма удаляется, и алмазный ролик подвергается окончательной обработке.

б) NS гальванические, изготовленные обратным методом, алмазы установленные. И это исполнение позволяет работать с очень жесткими допусками. Но так как отдельные алмазы устанавливаются вручную, а для этого нужны крупные алмазы, поэтому это исполнение не годится для прецизионных профилей. За исключением нанесения алмазов изготовление не отличается от исполнения NZ.

в) NM гальванические, изготовленные обратным методом, алмазы частично установленные вручную, частично рассеянные. В данном случае используются оба метода нанесения алмазов. Т.е. установка отдельных групп алмазов на важных участках, а в промежутках — рассеивание. Благодаря этому соединению (М) двух методов достигается максимальная стойкость при высокой точности, особенно при работе со сложными профилями. И в этом случае изготовление, за исключением установки алмазов, соответствует исполнению NZ.

г) РМ гальванические, изготовленные позитивным методом. Это исполнение годится только для грубых допусков, т.к. зернистость алмаза влияет на точность и равномерность профиля. К тому же, следует учитывать и более высокие эффективные высоты неровностей и волнистость. Но если позволяют допуски, то это исполнение очень экономично вследствие невысоких затрат на изготовление. Для изготовления на тело ролика из стали наносится снаружи позитивный профиль (с учетом зернистости алмаза). Алмазы тщательно наносятся гальваническим методом. После гальванического нанесения покрытия можно для обеспечения предельных допусков дополнительно обработать алмазный слой.

д) 18 порошковая инфильтрация, обратный метод, алмазы установленные. Это исполнение позволяет выдерживать жесткие допуски. Благодаря нацеленной установке (S) алмазов и жесткой инфильтрационной (I) связке достигается очень хорошая стойкость. Но, как и для исполнения из-за установки алмазов ролики для правки, изготовленные по этому методу, не годятся для узких профилей с маленькими радиусами. Для изготовления профиль помещается в форму из графита. При этом необходимо учитывать линейную усадку (предварительная коррекция формы). Внутренний контур заполняется алмазом, который удерживается вспомогательным покрытием. В форме с сердечником внутренняя полость тола за профилем заполняется металлическим порошком. Форма покрывается инфильтрационным материалом. В инфильтрационной печи при высокой температуре этот материал проникает в металлический порошок и связывает алмазный слой. Если только при термообработке возникает коробление, выходящее за пределы допусков, то требуется дополнительная обработка алмазного слоя.

е) SM металлокерамическая связка, перемешанная с алмазом Это исполнение может использоваться только для простых профилей. И ролики используются таким образом, что они или долго сохраняют свою первоначальную форму (напр., в случае простых цилиндрических форм) или время от времени они дополнительно обрабатываются, чтобы добиться высокой суммарной стойкости. В отличие от всех других исполнений, где имеется только один алмазный слой, в этом исполнении мелкие алмазные зерна перемешиваются (М) с металлокерамической связкой (Б) и в горячем виде прессуются или спекаются в форме. После охлаждения осуществляется тщательная окончательная обработка, чтобы освободить алмазные зерна и получить точную окончательную форму.

Допуски

При изготовлении алмазных роликов для правки в настоящее время могут выдерживаться очень жесткие допуски. Но так как допуски оказывают большое влияние на стоимость, то они никогда не должны превышать необходимый уровень. При определении допусков в принципе следует исходить из допуска готового изделия. Этот диапазон автоматически берется за основу при посылке чертежей изделия. Соблюдение более жестких допусков требует рассмотрения и обусловливает повышенную цену.

Конструкция

Алмазные ролики для правки могут представлять собой одно целое или быть составными. В случае длинных профилей, профилей с пробелами или в случае профилей с цилиндрическими участками различного диаметра предпочтительнее, а часто просто необходимо, составное исполнение.

Зернистость

Зернистость алмаза оказывает большое влияние на эффективную в высоту неровностей. Если выбрана слишком мелкая зернистость, то в этом случае необходим соответствующий выбор условий правки. Особенно это имеет место в том случае, если точность профиля (напр., профиль резьбы) заставляет использовать мелкую зернистость. При использовании нескольких зернистостей приводится только основная зернистость связки.

Сорт алмаза

Вид алмазов должен согласовываться со связкой алмазного ролика для правки как и с кругом, который правится. Вследствие огромного значения этого правильного соответствия нельзя принципиально говорить о хороших или плохих сортах алмазов, а речь должна идти о сортах, которые лучше или хуже пригодны.

Содержание алмазов

Величина, форм профиля и необходимая эффективная высота неровностей определяют при расчете алмазного ролика для правки в основном выбор зернистости и плотности распределения. Т.е. соответствующее содержание алмазов для изготовления роликов определяется почти принудительно.

Первичное изготовление и расчет нового алмазного ролика для правки

Для изготовления требуются следующие данные:

- Чертеж требуемого алмазного ролика для правки или чертеж изделия с точным обозначением шлифуемых поверхностей, всех размеров и допусков и чистоты поверхности.

- Точное обозначение и изготовитель обрабатываемого шлифовального круга.

— Окружная скорость шлифовального круга, при необходимости, число оборотов и диапазон использования шлифовального круга.

— Предусмотренное приспособление для правки с диаметром оправки, числом оборотов привода или диапазоном и мощностью.

— При расположении ролика для правки, шлифовального круга и изделия с непараллельными осями в любом случае нужен компоновочный чертеж или чертеж профиля ролика для правки

Если после длительного использования алмазных роликов для правки точность профиля отшлифованного изделия или качество поверхности не соответствует требованиям, то возможна дополнительная обработка алмазного слоя, если только вид профиля позволяет это, т.е. если можно получить первоначальные размеры

Эксплуатация

а) Шлифовального станка.

Использование алмазных роликов для правки предъявляет зачастую требования к шлифовальному станку намного выше, чем они были при работе с простым инструментом для правки. Т.к. весь контур правится сразу, то эффективные поверхности большие. Возникающие силы нельзя сравнивать с теми, которые наблюдаются при правке с помощью однозернового инструмента или пластинок для правки. Жесткости станка должно хватать, чтобы воспринимать высокие нагрузки без сокращения стойкости или точности алмазного ролика для правки. Учитывать нужно, конечно, и установку приспособления для правки и его конструкцию.

б) Приспособления для правки

Для обеспечения жесткости и точности диаметр оправки для алмазного ролика должен быть по возможности большим. Рекомендуется для выполнения точных и сложных задач диаметр оправки не менее 63 мм. При универсальном использовании прибора рекомендуется исполнение с регулируемым приводом постоянного тока. Для одноцелевых задач часто может достаточно экономично использоваться привод с постоянным числом оборотов.

Точность по радиальному биению оправки должна составлять 0,002 мм или быть лучше, зазор на посадку к ролику должен составлять 0,003 — 0,005 мм. Это предполагает допуск hз и безукоризненное состоянние, а в предельных случаях, несмотря на допуск hз, и согласование (настройку) по отношению к ролику.

Мощность должна быть достаточной, чтобы с гарантией избегать колебаний числа оборотов при правке. При оценке или новом расчете рекомендуется исходить из 5 Вт/мм ширины правки.

в) СОЖ

При правке с помощью алмазных роликов хорошая СОЖ играет ту же самую роль, как и при шлифовании. Количество СОЖ при правке должно поэтому оставаться таким же, как и при шлифовании.

Так как правка обычно осуществляется в другой точке периферии шлифовального круга по сравнению со шлифованием, поэтому необходим предельный подвод СОЖ. При расчете СОЖ необходимо прежде всего следить за тем, чтобы СОЖ подавалась в направления относительной скорости. Т.е. при правке с однонаправленным движением шлифовального круга и ролика для правки — между ними. При правке со встречным вращением — в направлении более высокой окружной скорости между роликом и кругом. В случае глубоких профилей используется сопло.

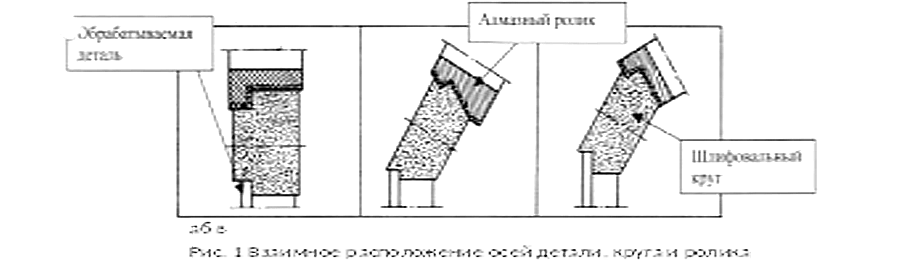

Расположение осей

а) Параллельные оси (рис 1, а)

Это расположение, при котором все три оси располагаются параллельно, используется чаще всего. Его легче всего реализовать на шлифовальных станках, и. кроме того, его преимущество заключается в неискаженной, а потому простой геометрии. Но, с другой стороны, это расположение имеет и недостатки, если профиль, как это показано на рисунке, сильно расчленен, и вследствие этого длины контакта алмазов для правки; становятся слишком большими. В этих местах эффективная высота неровностей шлифовального круга сильно сокращается. При шлифовании это может привести к появлению прижогов. Кроме этого, время правки в отдельных случаях может значительно увеличиться. В таких случаях рекомендуется наклонное расположение осей.

б) Ось круга с наклоном к оси изделия (рис 1, б)

Это расположение уменьшает различия в эффективной высоте неровностей и сокращает время на правку. Но недостатком его является искажение профиля ролика для правки.

в) Все оси с наклоном по отношению друг к другу (рис 1, б)

Самым предпочтительным в таких случаях является расположение, при котором все оси наклонены по отношению друг к другу под одним углом. Оно помогает избежать искажения профиля на алмазных роликах для правки. Но, как видно уже на чертеже, реальные формы сильно сокращают зазоры, которые могли бы использоваться для улучшения рабочих условий путем вариаций расположения. Так, например, симметричные уступы с крутыми углами исключают наклон осей по отношению друг к другу.

Режимы обработки

Целенаправленный выбор режимов предлагает широкие возможности воздействия на результаты при правке с помощью алмазных роликов, в особенности, что касается эффективной высоты неровностей.

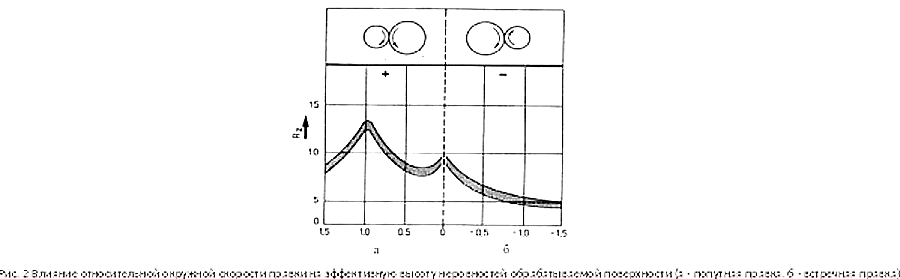

а) Относительная окружная скорость. Самым главным средством влияния на эффективную высоту неровностей является изменение относительной окружной скорости шлифовального круга и алмазного ролика для правки.

При рассмотрении сначала следует провести границу между попутной и встречной правками. Принципиальное изображение влияния относительной окружной скорости при попутной и встречной правками показывает следующую взаимосвязь:

- При встречной правке (рис. 2, б) наблюдается меньшая эффективная высота неровностей. Поэтому ее следует предпочитать при правке мелкозернистых шлифовальных кругов с простыми профилями, где не появляются прижоги.

- Попутная правка (рис. 2, а) позволяет получить большую эффективную высоту неровностей. Поэтому ей следует отдавать предпочтение при правке черновых шлифовальных кругов с высокой производительностью шлифования, правда такая правка может использоваться и для тонкого шлифования в случае критических профилей со склонностью к появлению прижогов. Преимуществом попутной правки является и то, что при ней путем изменения относительной окружной скорости можно в большем диапазоне влиять на эффективную высоту неровностей, чем при встречной правке.

б) Выхаживание

Как при попутной, так и встречной правке с увеличением времени выхаживания или повышением числа оборотов выхаживания n, понижается эффективная высота неровностей.

При появлении прижогов время выхаживания должно быть минимальным. Если поверхность изделия слишком грубая, то время выхаживания увеличивается.

Абсолютная продолжительность оптимального времени выхаживания в большой степени зависит от жесткости станка. Жесткие конструкции значительно сокращают эптимальное время выхаживания.

в) Скорость подачи

Чем выше скорость подачи, тем больше эффективная высота неровностей. Для попутной правки это даже характернее, чем для встречной. Рекомендуемые скорости подачи находятся в диапазоне 0,25— 0,5 и/оборот шлифовального круга.

При длительном времени выхаживания влияние выхаживания почти полностью вводит на нет влияние скорости подачи. Поэтому скорость подачи следует изменять только гогда, т.е. повышать, когда необходимо увеличение эффективной высоты неровностей. Изменение скорости подачи не может использоваться для уменьшения эффективной высоты неровностей.

г) Глубина подачи

Глубина подачи должна выбираться такой, какая необходима для восстановления профиля круга и обеспечения оптимального режима шлифования. Как правило, она не должна превышать 0,01 — 0,05 мм.

д) Стойкость

В зависимости от вида, параметров и эксплуатации стойкость роликов для правки изменяется в таком широком диапазоне, что об указаниях по стойкости можно говорить лишь приблизительно. Для приблизительных оценок можно взять за основу, что при шлифовании изделий с профилем нормальной сложности, средним допуском и качеством поверхности алмазным роликом можно провести 50000 — 200000 правок. Но при правке деталей со сложными профилями, жесткими допусками и повышенным требованиями к качеству поверхности можно провести 10000 — 50000 правок.

Полное использование стойкости предполагает выполнение следующих указаний:

— Своевременная, нацеленная и достаточная подача СОЖ для правки.

- Оптимизация отношения между частотой правки и глубиной подачи.

- Отказ от длительного выхаживания благодаря правильному выбору относительной скорости шлифовального круга и ролика для правки, в случае если нужна небольшая эффективная высота неровностей.

- Жесткость и точность станка и приспособления для правки, достаточный резерв мощности приспособления для правки, отличное состояние шлифовального шпинделя и оправки для алмазного ролика.